摘要:本文简要介绍了电火花线切割和电火花成型加工的工艺过程。电火花线切割主要通过电极丝的高频脉冲放电进行切割,适用于加工精密细小零件。电火花成型加工则利用工具电极和工件之间的火花放电进行加工,适用于复杂形状的模具和零件制造。两种工艺均基于电火花原理,但应用领域和加工方式有所不同。

本文目录导读:

电火花线切割与电火花成型加工是电火花加工领域的两大重要技术,这两种工艺都是利用电能进行加工,通过电蚀原理去除材料,从而实现对金属零件的加工,本文将详细介绍这两种工艺的加工过程。

电火花线切割加工的工艺过程

1、前期准备

需要准备待加工的金属材料和电极丝,电极丝的选择要根据加工需求进行,一般选择铜丝或钨丝,还需要准备相应的冷却液,以保证加工过程的顺利进行。

2、编程与路径规划

根据加工需求,使用CAD/CAM软件进行零件图形的绘制和程序的编制,确定加工路径,包括起始点和终止点,以及切割过程中的速度和方向变化。

3、安装与调试

将编制好的程序输入到机床中,安装电极丝和冷却液系统,对机床进行调试,确保各部件运行正常。

4、加工过程

开启机床,根据设定的程序进行自动加工,在加工过程中,电极丝与工件之间产生脉冲放电,通过电蚀作用去除材料,冷却液起到冷却和排屑的作用。

5、后期处理

加工完成后,对零件进行清洗、检验和修整,清洗去除残留冷却液和残渣,检验零件的尺寸和形状是否符合要求,如有需要,进行修整。

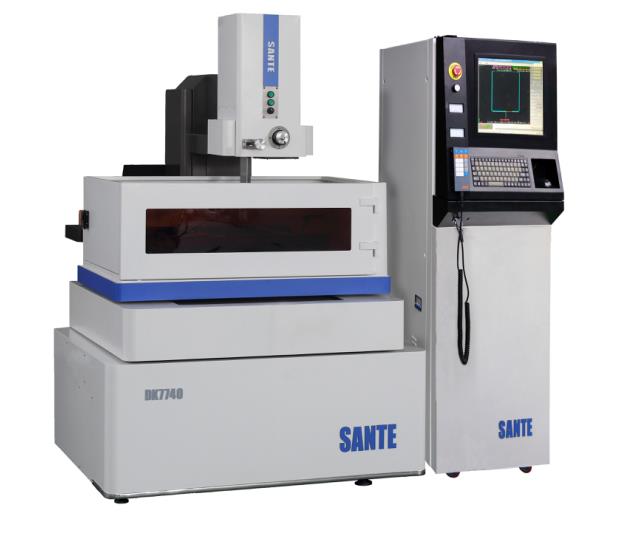

电火花成型加工的工艺过程

1、前期准备

准备待加工的金属材料和电极,电极的设计要根据加工需求进行,一般使用导电性能良好的材料制成,还需准备相应的冷却液。

2、编程与路径规划

使用CAD/CAM软件设计电极的形状和加工路径,确定加工过程中的各项参数,如脉冲能量、脉冲频率等。

3、安装与调试

将设计好的电极安装到机床上,输入加工程序,对机床进行调试,确保各部件运行正常。

4、加工过程

开启机床,通过电极与工件之间的脉冲放电进行加工,在放电过程中,电极和工件之间的材料被电蚀去除,形成所需的形状,冷却液起到冷却和排屑的作用。

5、后期处理

加工完成后,对零件进行清洗、检验和后续处理,清洗去除残留冷却液和残渣,检验零件的尺寸和形状是否符合要求,如需要进行后续处理,如热处理、表面处理等。

电火花线切割和电火花成型加工都是利用电蚀原理进行材料去除的加工方法,两者的工艺过程相似,但在电极和加工对象上有所不同,电火花线切割主要适用于切割复杂的曲线形状,而电火花成型加工则适用于加工复杂的二维或三维形状,在实际应用中,根据加工需求选择合适的工艺方法。

展望

随着科技的发展,电火花加工技术不断进步,电火花线切割和电火花成型加工将朝着更高精度、更高效率的方向发展,智能化、自动化技术的应用将进一步提高电火花加工的便捷性和精度。

本文简要介绍了电火花线切割和电火花成型加工的工艺过程,希望读者能更好地了解这两种工艺方法,为实际应用提供参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号