摘要:本章详细介绍了冲裁工艺及冲裁模设计的相关内容。冲裁工艺是金属加工中常用的一种工艺方法,广泛应用于各种金属材料的成型、切割和分离等工序。冲裁模设计是冲裁工艺中至关重要的环节,直接影响到冲裁件的质量和精度。本章对冲裁工艺的基本流程、冲裁模的结构设计、材料选择及制造工艺等方面进行了系统阐述,为相关领域的工程技术和研究人员提供了有益的参考。

本文目录导读:

冲裁工艺概述

冲裁工艺是金属加工中一种重要的工艺方法,广泛应用于各种机械零件的制造过程中,冲裁工艺主要是通过冲压的方式,使材料发生分离,从而获得所需的形状和尺寸,冲裁件广泛应用于汽车、电子、电器、仪器仪表、航空航天等领域,冲裁工艺具有生产效率高、材料利用率高、操作简单等优点。

冲裁过程分析

冲裁过程包括落料、冲压、剪切等环节,在冲裁过程中,模具的精度和合理性对冲裁件的成形质量具有决定性的影响,冲裁过程需要控制的因素包括模具间隙、冲压速度、润滑条件等,合理的控制这些因素可以有效地提高冲裁件的精度和模具的使用寿命。

冲裁模设计原则

冲裁模是冲裁工艺中的关键部分,其设计应遵循以下原则:

1、合理性原则:冲裁模设计应根据冲裁件的形状、尺寸、材料等因素进行合理设计,确保冲裁过程的顺利进行。

2、高效性原则:冲裁模设计应提高生产效率,降低生产成本,提高材料利用率。

3、安全性原则:冲裁模设计应确保操作安全,防止工伤事故的发生。

4、经济性原则:冲裁模设计应在满足使用要求的前提下,尽量降低制造成本,提高经济效益。

冲裁模设计要素

冲裁模设计包括以下要素:

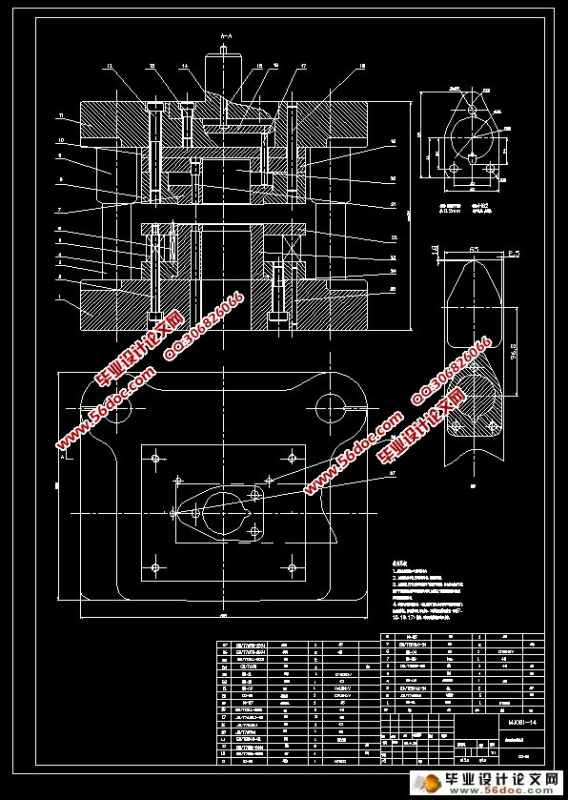

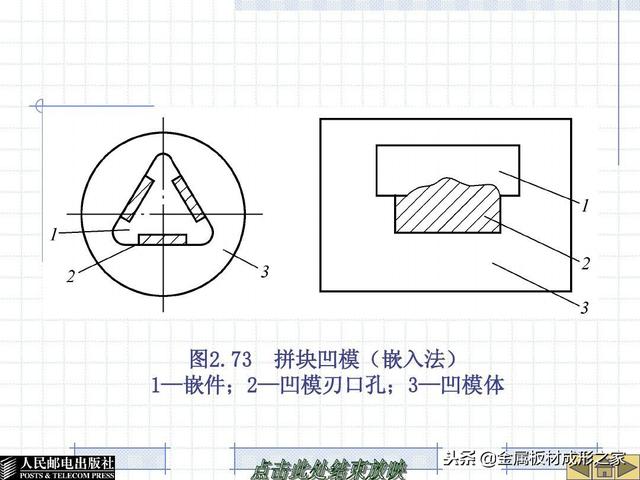

1、模具结构:根据冲裁件的特点,选择合适的模具结构,如简单模、级进模等。

2、模具材料:根据冲裁件的材料和冲压设备的性能,选择合适的模具材料,确保模具的使用寿命和精度。

3、模具间隙:根据材料和冲压工艺要求,合理设置模具间隙,以确保冲裁件的精度和模具的使用寿命。

4、刃口形式:根据冲裁件的形状和尺寸,设计合理的刃口形式,以提高冲裁效率和质量。

5、导向装置:确保模具的精度和稳定性,采用合适的导向装置,如导柱、导套等。

6、紧固装置:采用合适的紧固装置,确保模具各部件的固定和稳定。

7、润滑装置:为保证冲裁过程的顺利进行,应采用合适的润滑装置,如注油杯、油孔等。

冲裁模设计流程

冲裁模设计流程包括以下几个步骤:

1、收集和分析冲裁件的需求信息,包括形状、尺寸、材料等。

2、确定冲压工艺方案,包括落料方式、冲压方式等。

3、设计模具结构,选择合适的模具类型和结构形式。

4、计算模具间隙,确定合适的间隙值。

5、设计刃口形式,提高冲裁效率和质量。

6、选择合适的模具材料和处理工艺。

7、设计导向、紧固和润滑装置。

8、进行模拟分析和优化,提高模具的设计质量。

9、绘制模具图纸,进行加工和装配。

10、进行试模和调试,确保模具的性能和质量。

冲裁工艺与冲裁模设计的优化与发展趋势

随着工业技术的发展,对冲裁工艺与冲裁模设计的要求越来越高,优化和发展冲裁工艺与冲裁模设计是提高生产效率、降低生产成本的关键,未来的发展趋势包括以下几个方面:

1、智能化设计:采用计算机辅助设计和仿真技术,实现冲裁模设计的智能化和自动化。

2、精细化加工:采用高精度加工技术,提高模具的精度和寿命。

3、自动化生产:实现冲压生产的自动化和智能化,提高生产效率和质量。

4、绿色环保:采用环保材料和工艺,降低生产过程中的环境污染。

5、模块化设计:采用模块化设计思想,方便模具的维修和更换。

冲裁工艺与冲裁模设计是金属加工中的重要环节,对于提高生产效率、降低生产成本具有重要意义,合理地设计冲裁模,控制冲裁过程的各种因素,可以有效地提高冲裁件的精度和模具的使用寿命,未来的发展趋势是向着智能化、精细化、自动化、绿色环保和模块化方向发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...