络筒工序旨在将纺纱过程中的连续纱线进行卷绕和成型,形成一定规格要求的筒子,以便于后续加工和使用。其工艺要求包括保证筒子质量、成型良好、卷绕密度均匀、表面光洁无毛病,同时要确保生产效率及操作安全。这一工序对于提高纱线质量、优化后续加工流程具有重要意义。

本文目录导读:

络筒工序的目的

络筒,作为纺织工艺中的一个重要环节,其主要目的有以下几个方面:

1、成型:络筒工序的首要目的是将管纱转化为筒子纱,使纱线更加便于后续的加工和使用,通过络筒机将松散的管纱卷绕成紧密的筒子,提高纱线的使用效率。

2、检查与剔除疵点:在络筒过程中,对纱线进行细致的检查,发现并剔除其中的疵点、粗节、弱捻等缺陷,保证纱线的质量,提高后续加工的稳定性和产品质量。

3、稳定纱线结构:通过络筒机的张力控制和卷绕密度控制,使纱线在卷绕过程中保持稳定的结构,避免在后续加工中出现脱纬、起毛等质量问题。

4、控制纱线张力:络筒过程中,对纱线施加适当的张力,使纱线在卷绕时保持一定的紧密度,防止过松或过紧,以保证纱线的均匀性和稳定性。

5、提高生产效率:通过络筒工序的优化,提高生产效率和设备的运行效率,降低生产成本,提高企业的市场竞争力。

络筒工序的工艺要求

为了保证络筒工序的顺利进行和产品质量,需要满足以下工艺要求:

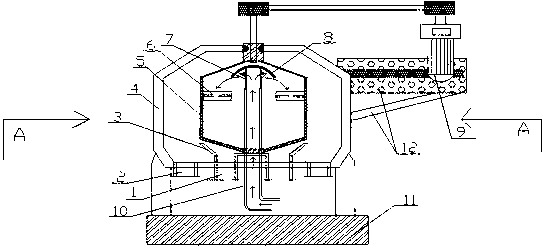

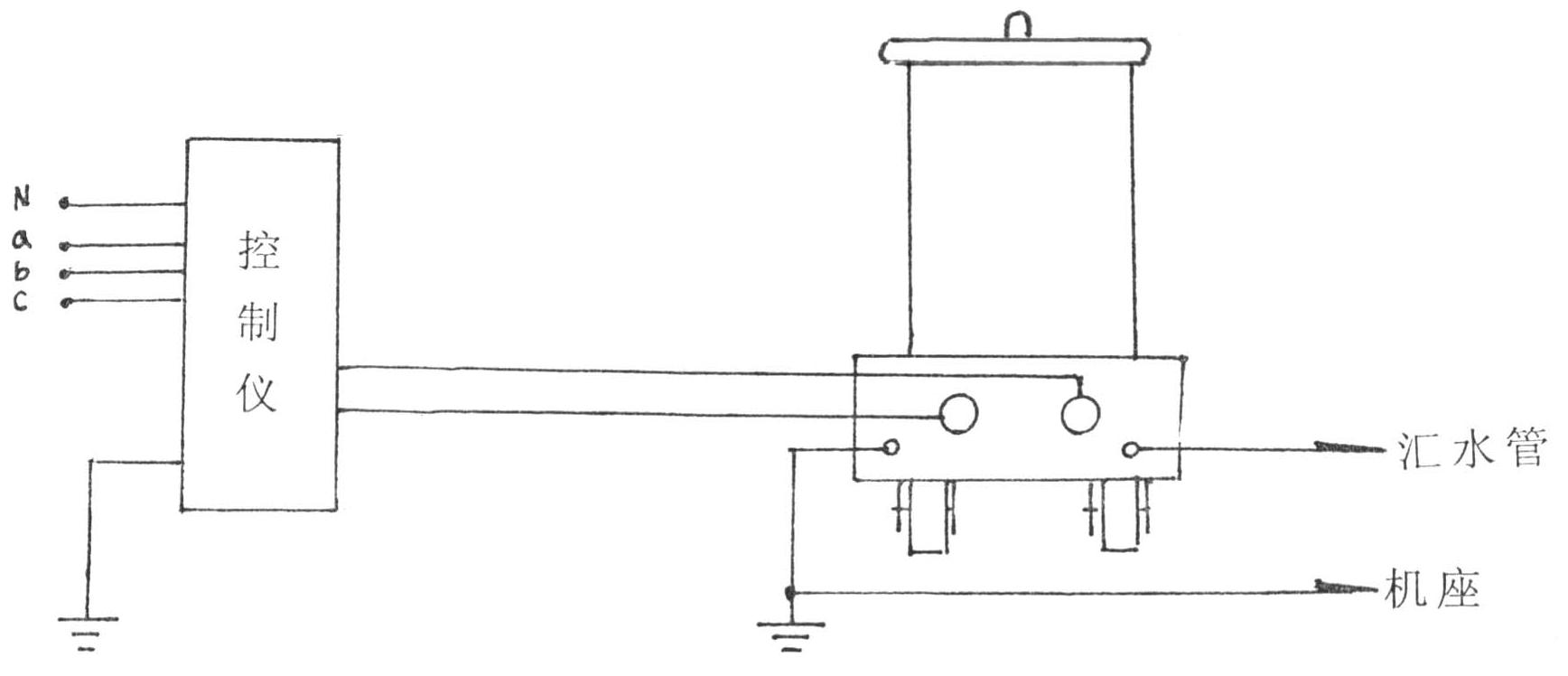

1、设备选择:选用性能稳定、自动化程度高的络筒机,以满足不同种类纱线的络筒需求。

2、原料准备:确保使用的纱线质量符合要求,避免使用含有过多疵点、粗节等缺陷的纱线。

3、工艺参数设定:根据纱线的种类、规格和品质要求,合理设定络筒机的工艺参数,如张力、卷绕密度、卷绕速度等。

4、操作规范:操作人员需要严格按照操作规程进行作业,避免人为因素导致的质量问题。

5、环境控制:保持车间环境清洁、干燥,避免湿度、温度等环境因素对纱线质量的影响。

6、质量检测:在络筒过程中,需要对纱线进行质量检测,包括外观、强度、捻度等指标的检测,确保纱线质量符合要求。

7、异常情况处理:在络筒过程中,如出现设备故障、纱线质量问题等异常情况,需要及时处理,避免影响生产进度和产品质量。

8、安全生产:在络筒过程中,需要注重安全生产,避免设备故障、人身伤害等安全事故的发生。

9、数据分析与改进:对络筒工序的数据进行分析,包括生产效率、质量数据等,根据分析结果进行工艺改进和优化,提高络筒工序的效率和产品质量。

10、维护保养:定期对络筒机进行维护保养,确保设备的正常运行和延长使用寿命。

络筒工序是纺织工艺中的重要环节,其目的是将管纱转化为筒子纱,提高纱线的使用效率,保证纱线的质量,提高后续加工的稳定性和产品质量,为了满足这一目的,需要满足设备选择、原料准备、工艺参数设定、操作规范、环境控制、质量检测、异常情况处理、安全生产、数据分析与改进以及维护保养等工艺要求,只有严格按照这些要求进行操作和管理,才能保证络筒工序的顺利进行和产品质量。

在实际生产过程中,还需要根据具体情况进行调整和优化,不断提高络筒工序的效率和产品质量,降低生产成本,提高企业的市场竞争力,还需要注重技术创新和人才培养,推动络筒工序的智能化和自动化发展,为纺织行业的可持续发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...