冲裁模的制造工艺涉及多个环节。首先进行模具设计和选材,确保模具满足使用要求。接着进行加工准备,包括材料切割、加工基准面等。然后进行型孔和型腔的加工,确保尺寸精度和表面质量。最后进行装配和调试,确保模具各部件配合良好,满足生产工艺要求。制造过程中需严格控制精度和表面质量,确保冲裁模的性能和使用寿命。冲裁模制造工艺包括设计、选材、加工准备、型孔型腔加工、装配和调试等环节,制造过程中需确保精度和表面质量,以保证冲裁模的性能和使用寿命。

本文目录导读:

冲裁模是冲压工艺中的重要组成部分,其性能和质量直接影响冲压产品的质量,对冲裁模的制造工艺进行深入研究和探讨具有重要意义,本文将详细介绍冲裁模的制造工艺过程,包括材料选择、模具结构设计、加工流程、热处理及装配调试等环节。

材料选择

冲裁模的材料选择直接影响其使用寿命、耐磨性和耐腐蚀性,常用的冲裁模材料包括碳素工具钢、合金工具钢、高速钢等,在选择材料时,需考虑工件材料的硬度、冲裁模的使用环境及工作负荷等因素,对于高强度、高硬度的工件材料,需要选择耐磨性更好的模具材料。

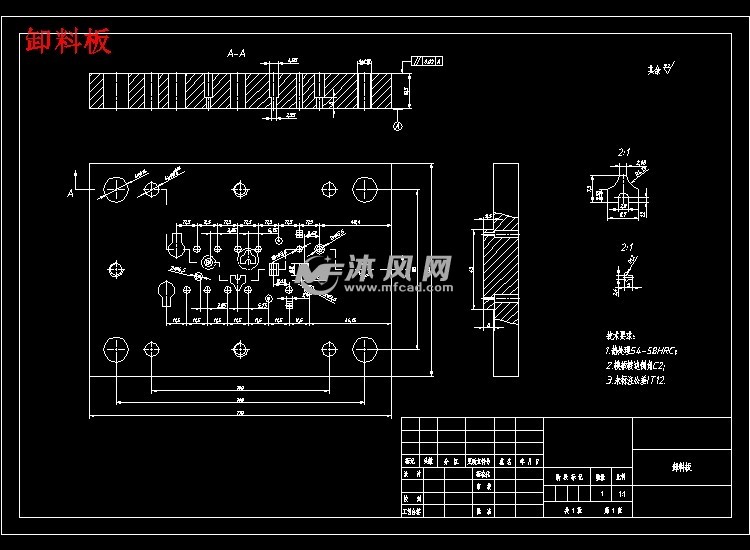

模具结构设计

冲裁模的结构设计是制造工艺中的关键环节,直接影响模具的性能和加工难度,设计时,需充分考虑工件的形状、尺寸、精度要求以及生产工艺等因素,合理的模具结构应保证良好的导向性、定位精度和强度,还需考虑模具的易加工性和易维护性。

加工流程

冲裁模的加工流程主要包括铣削、车削、磨削、电火花加工和数控加工等,在加工过程中,需严格遵守操作规程,确保加工精度和表面质量。

1、铣削:根据模具结构,使用铣床对模具进行粗加工,达到基本形状和尺寸要求。

2、车削:对模具的轴类和盘类零件进行车削加工,保证精度和表面质量。

3、磨削:对模具的刃口、导向部分和配合表面进行磨削加工,提高精度和表面粗糙度。

4、电火花加工:对于复杂形状的模具,如冲孔凸模和凹模,采用电火花加工技术,确保加工精度和表面质量。

5、数控加工:利用数控机床进行高精度、高效率的加工,提高模具的加工质量和生产速度。

热处理

热处理是冲裁模制造工艺中的重要环节,旨在提高模具的硬度和耐磨性,常用的热处理工艺包括淬火、回火和表面处理等。

1、淬火:将模具加热至一定温度,然后迅速浸入淬火剂中,使模具表面形成硬度较高的马氏体组织。

2、回火:将淬火后的模具进行高温回火处理,以消除内应力,提高模具的韧性。

3、表面处理:采用渗碳、渗氮等表面处理技术,提高模具表面的硬度和耐腐蚀性。

装配调试

冲裁模的装配调试是制造工艺的最后环节,也是保证模具性能的关键环节,在装配过程中,需确保各零部件的准确配合和良好接触,对模具进行调试,检查冲裁动作是否顺畅,刃口间隙是否合适,以及冲压产品是否满足精度要求,如发现问题,需及时调整模具结构或参数。

冲裁模的制造工艺是一个复杂的过程,包括材料选择、模具结构设计、加工流程、热处理及装配调试等环节,每个环节都需严格控制,确保模具的性能和质量,通过优化制造工艺和提高制造精度,可以有效提高冲裁模的使用寿命和冲压产品的质量,随着新材料、新技术的发展,冲裁模的制造工艺将不断发展和完善,为冲压工业的发展提供有力支持。

展望与建议

1、深入研究新材料和新工艺:随着材料科学的不断发展,新型模具材料不断涌现,如高性能合金钢、粉末冶金材料等,增材制造、激光加工等新技术也为冲裁模的制造提供了新的可能性,建议企业加强与科研机构的合作,深入研究新材料和新工艺在冲裁模制造中的应用。

2、提高自动化和智能化水平:随着工业自动化和智能制造技术的快速发展,冲裁模的制造也应向自动化和智能化方向发展,通过引入机器人、智能机床等设备,实现模具制造的自动化和智能化,提高生产效率和制造精度。

3、加强人才培养和团队建设:冲裁模的制造工艺涉及多个领域的知识和技术,需要高素质的人才来支撑,建议企业加强人才培养和团队建设,吸引更多的优秀人才加入冲裁模制造行业,通过校企合作、技术交流等方式,提高整个行业的技术水平。

4、关注环保和可持续发展:在冲裁模的制造过程中,会产生一定的废弃物和能耗,为了响应国家环保政策,实现可持续发展,建议企业关注环保问题,采取节能减排措施,降低制造过程中的能耗和废弃物排放。

冲裁模的制造工艺是一个不断发展的过程,通过深入研究新材料和新工艺、提高自动化和智能化水平、加强人才培养和团队建设以及关注环保和可持续发展等方面的工作,可以不断提高冲裁模的性能和质量,为冲压工业的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...