摘要:,,本文研究了飞轮齿圈与飞轮间隙配合的技术。通过深入分析齿圈与飞轮之间的配合机制,探讨了间隙大小对设备运行性能的影响。研究内容包括齿圈设计、飞轮制造及二者之间的配合精度等方面。本文旨在提高飞轮与齿圈的配合效率,确保设备平稳运行,为相关领域提供技术支持和参考。

本文目录导读:

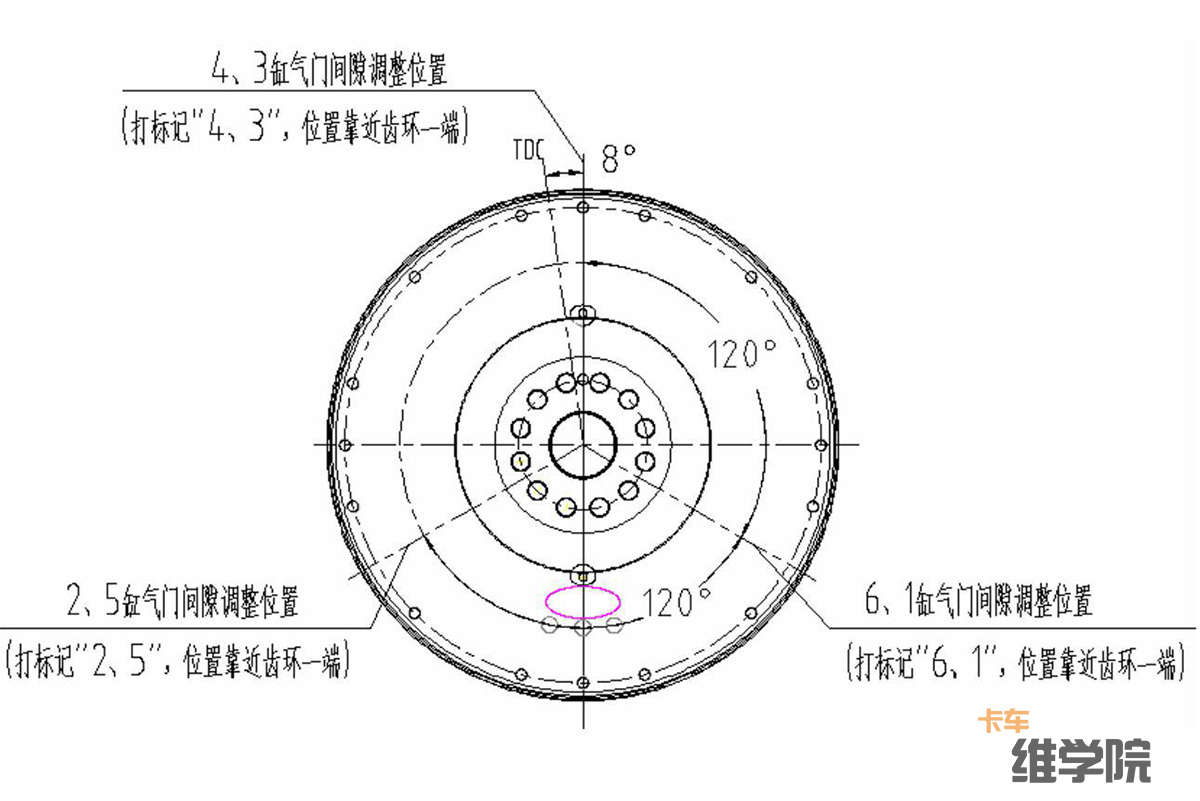

飞轮齿圈与飞轮是机械传动系统中的关键部件,其间隙配合对于整个传动系统的性能具有重要影响,随着工业技术的不断发展,对飞轮齿圈与飞轮间隙配合的要求也越来越高,本文将详细介绍飞轮齿圈与飞轮的基本概念、间隙配合的重要性,以及间隙配合的技术要点。

基本概念

1、飞轮齿圈

飞轮齿圈是安装在飞轮外缘的一种齿轮结构,用于传递扭矩和转速,飞轮齿圈通常由高强度钢材制成,具有良好的耐磨性和抗疲劳性。

2、飞轮

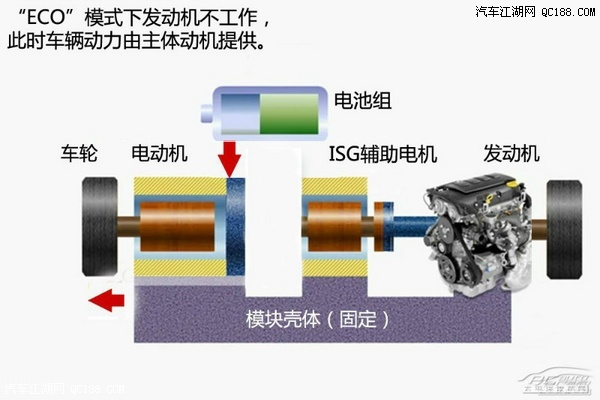

飞轮是机械传动系统中的一种重要部件,通常与飞轮齿圈配合使用,飞轮的主要作用是储存和释放能量,以平衡传动系统的转速波动。

间隙配合的重要性

飞轮齿圈与飞轮之间的间隙配合对于整个传动系统的性能具有重要影响,合适的间隙配合可以保证传动系统的平稳运行,提高传动效率,降低能耗,间隙配合不当可能导致传动系统产生噪音、振动等问题,严重时甚至会导致系统失效。

飞轮齿圈与飞轮间隙配合的技术要点

1、间隙大小的确定

确定飞轮齿圈与飞轮之间的间隙大小是间隙配合的关键,间隙大小应根据传动系统的实际需求、材料的热膨胀系数、制造工艺等因素进行综合考虑,合理的间隙大小可以保证传动系统的平稳运行,提高传动效率。

2、装配工艺的优化

优化装配工艺可以提高飞轮齿圈与飞轮间隙配合的精度,在装配过程中,应保证飞轮齿圈与飞轮的同轴度、端面平行度等几何尺寸精度,采用合适的装配方法和工具,避免装配过程中的误差。

3、材料的选用与处理

材料的选用与处理对于飞轮齿圈与飞轮的间隙配合具有重要影响,应选用高强度、耐磨、抗疲劳的钢材制造飞轮齿圈和飞轮,采用合适的热处理工艺,提高材料的硬度和耐磨性。

4、定期检查与维护

定期检查与维护是保证飞轮齿圈与飞轮间隙配合的重要手段,在长期使用过程中,由于磨损、变形等因素,间隙配合可能会发生变化,应定期检查间隙配合情况,如发现异常情况,应及时进行调整或更换。

案例分析

以某型汽车传动系统为例,由于飞轮齿圈与飞轮间隙配合不当,导致系统在运行过程中产生噪音和振动,通过检查和调整间隙配合,重新优化装配工艺,选用合适的材料和热处理工艺,最终解决了问题,提高了传动系统的性能和可靠性。

本文介绍了飞轮齿圈与飞轮间隙配合的技术研究,间隙配合对于整个传动系统的性能具有重要影响,合适的间隙配合可以保证传动系统的平稳运行,提高传动效率,为实现良好的间隙配合,应确定合理的间隙大小、优化装配工艺、选用合适的材料与处理、定期检查与维护。

建议与展望

在实际应用中,应根据具体情况确定合理的间隙大小,综合考虑各种因素进行优化,还应加强制造工艺的控制,提高装配精度,随着新材料、新工艺的发展,飞轮齿圈与飞轮的间隙配合技术将进一步提高,为机械传动系统的性能提升和可靠性保障提供有力支持。

参考文献

(根据实际研究背景和具体参考文献添加)

附录

(可附加相关图表、数据等)

飞轮齿圈与飞轮的间隙配合技术是机械传动系统中的重要环节,通过深入研究间隙配合的技术要点,可以实现传动系统的平稳运行,提高传动效率,降低能耗,本文的研究成果对于实际工程应用具有一定的指导意义,为机械传动系统的性能提升和可靠性保障提供了有益参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...