摘要:本文研究了电火花加工过程中工具和工件间的机械切削力。研究内容包括切削力的来源、影响因素及其对加工效果的影响。通过分析和实验,揭示了切削力的变化规律及其在电火花加工中的作用机制。研究有助于优化电火花加工过程,提高加工精度和效率。

本文目录导读:

电火花加工是一种高精度的加工技术,广泛应用于航空航天、汽车制造、模具制造等领域,在电火花加工过程中,工具和工件之间不仅存在电火花放电产生的热能和电能,还存在显著的机械切削力,本文旨在探讨电火花加工中工具和工件间机械切削力的影响及其作用机制。

电火花加工概述

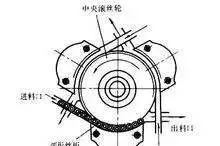

电火花加工是一种利用电火花放电原理进行材料去除的加工方法,在加工过程中,工具电极和工件之间施加一定的电压,使两者之间产生电火花放电,电火花的高温高压作用使材料局部熔化、汽化,从而实现材料的去除,电火花加工适用于各种导电材料,尤其适用于加工复杂形状和难以通过传统切削加工方法实现的部位。

机械切削力在电火花加工中的作用

在电火花加工过程中,机械切削力是除电火花放电产生的热能和电能外,影响加工效果的重要因素之一,机械切削力主要来源于工具电极和工件之间的接触和挤压,其作用主要表现在以下几个方面:

1、切削力的存在使得工具电极和工件之间的接触更加紧密,有利于电火花的形成和传导。

2、切削力有助于破碎和排除加工过程中产生的残渣,保持加工区域的清洁。

3、切削力对工具电极和工件的表面质量产生影响,进而影响加工精度和表面粗糙度。

电火花加工中机械切削力的影响因素

在电火花加工过程中,机械切削力的大小受到多种因素的影响,主要包括以下几个方面:

1、工具电极的材料和几何形状:不同材料和几何形状的工具电极在加工过程中产生的切削力大小不同。

2、工件材料的性质:工件材料的硬度、韧性等性质对切削力的大小产生影响。

3、加工参数:包括电流、电压、脉冲宽度等加工参数的设置会影响切削力的大小。

4、加工环境:如冷却液的使用、加工区域的温度等也会影响切削力的变化。

机械切削力的优化与控制

为了获得更好的电火花加工效果,需要对机械切削力进行优化与控制,主要措施包括:

1、选择合适的工具电极材料和几何形状,以减小切削力的大小。

2、优化加工参数的设置,如调整电流、电压、脉冲宽度等,以降低切削力。

3、使用合适的冷却液,降低加工区域的温度,减小切削力的影响。

4、通过控制加工过程中的电火花放电状态,稳定切削力的变化。

案例分析

为了更直观地说明机械切削力在电火花加工中的作用,本文以实际案例进行分析,在某型航空发动机叶片的电火花加工过程中,通过优化工具电极的材料和几何形状,调整加工参数,使用合适的冷却液等措施,有效地降低了机械切削力的大小,提高了加工精度和表面质量。

本文研究了电火花加工中工具和工件间机械切削力的影响及其作用机制,通过优化与控制机械切削力,可以有效地提高电火花加工的精度和表面质量,在实际应用中,应根据具体情况选择合适的措施进行优化和控制。

展望

随着电火花加工技术的不断发展,对机械切削力的研究将更加深入,研究方向主要包括:进一步研究机械切削力对电火花加工效果的影响机制;探索更高效的机械切削力优化与控制方法;开发新型工具电极材料,以减小切削力的大小,通过这些研究,将为电火花加工技术的发展提供更有力的支持,推动其在各个领域的应用和发展。

参考文献

[此处列出相关参考文献]

附录

[此处可附相关图表、数据等]

电火花加工中工具和工件间机械切削力的研究对于提高电火花加工效果具有重要意义,通过优化与控制机械切削力,可以实现更好的加工效果,为各个领域的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...